产品特点

此系列横梁型立式数控车床可以加工各种短轴类、盘类零件,可以车削各种螺纹、圆弧、及回转体的内外曲面、端面、沟槽。适用于批量大、加工精度高、尺寸一致性要求高的零件加工。该系列机床在国内外汽车行业应用广泛,是一种高质量高精度、低成本高效率的机床。

此系列立式数控车床主要用于加工直径大、长度短的大型、重型工件和不易在卧式车床上装夹的工件,回转直径满足的情况下,太重的工件在卧车不易装夹,由于本身自重,对加工精度有影响,采用立车可以解决上述问题。

横梁型立式数控车床配置

| 标准配置 | 可选配置 | ||

| 1.FANUC-0i-TF Plus 控制系统 | 9.集中式自动润滑系统 | 17.气压控制系统(主轴气密密封) | 1.油雾收集器 |

| 2.主轴:A2-11,轴径Ф160 | 10.液压控制系统——日本 | 18.电柜空调器+密封电柜 | 2.带行程检测油缸 |

| 3.主轴电机:功率18.5/22KW ;1200rpm | 11.Z轴液压平衡系统 | 19.LED工作照明灯 | 3.安全门锁 |

| 4.刀塔:卧式8工位伺服刀塔——意大利 | 12.隔离变压器 | 20.LED异常暂停工作三色指示灯 | 4.车削断屑功能 |

| 5.方刀夹32×32mm、镗刀夹Ф50mm | 13.机床铸件:HT-300A+(韩国STX) | 21.自动断电(过流、过压保护) | 5.气动自动门 |

| 6.卡盘:18寸三爪液压中实卡盘 | 14.丝杆、导轨——台湾/日本 | 22.脚踏开关 | 6.可程式两段压力控制 |

| 7.手动脉冲发生器 | 15.工件切削冷却系统 | 23.自动排削器与集屑车 | 7.气动自动门 |

| 8.USB、CF卡接口 | 16.清理水枪,清洁气枪–日本SMC | 24.全罩式防护钣金 | 8.自动化接口 |

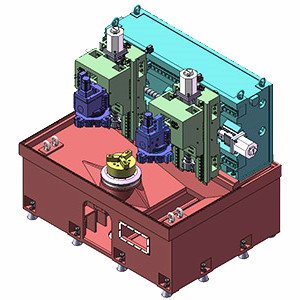

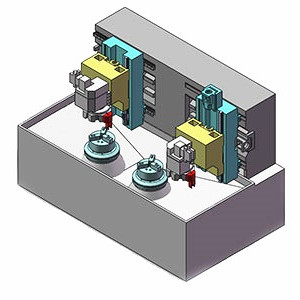

双刀架立式数控车床

VTT-单主轴双刀架

VTT-双主轴双刀架

VT系列立车比卧式车床在装夹攻坚方面更具有优越性,主轴五中立影响,平衡保持性好,更适用于加工精度高,形状复杂的盘类零件。

双通道系统控制,工件装夹在主轴配上,可实现双刀同时加工不同的轨迹;可实现双刀数控插面;选配机器人实现自动上下料功能。

产品优势

机床总体布局

立式数控车床系双座标两轴联动,半闭环控制数控车床。床身、立柱、滑鞍、滑板等大件均采用高强度铸铁材料,造型为树脂砂工艺。床身、立柱两次时效处理消除应力。这些大件均采用Ansys优化设计,有效抑制机床热变形和加工振动。立柱底座为一体式。

传动系统(台湾上银/日本THK 滚珠丝杠+滚动直导轨)

两轴采用台湾H级滚柱直线导轨,精度高,稳定性强、刚性强,有利于大力切削。Z轴伺服电机带有自动抱闸功能,在断电的情况下,能够自动抱闸将电机轴抱紧,使之不能转动,起到安全保护的作用。X轴Z轴采用C3级精密滚珠丝杠配以精密斜角滚珠轴承预紧安装,长型双螺母预紧,保证了卓越的定位精度。

主轴组(A2-11台湾高刚性主轴)

主轴组采用台湾专业厂家生产,具有高精度,高刚性。轴承采用P4级主轴专用轴承,整套主轴在恒温条件下组装完成后,均通过动平衡校正及跑合测试,提高了整套主轴的使用寿命及可靠性。主轴单元采用机械密封和气密密封双密封方式,延长主轴长期运行在各种环境下的寿命。

切削冷却系统(台湾斯特尔高压泵)

配备1个大流量冷却泵,功率1Kw,大容量水箱,充分保证循环冷却。刀塔端面配有冷却喷嘴,冷却过程可以通过M代码或控制面板进行控制。配置清洁水枪,用来清洁机床。

气动系统(日本SMC气动元件)

气动二联件能够过滤气源中的杂质和水分,防止不纯净的气体对机床部件损伤和腐蚀。电磁阀组通过PLC程序控制,保证主轴气密、Z轴配重平衡等动作能够快速准确的完成。气压低报警功能、压力数显功能

排屑系统

采用内插式排屑结构,加工过程中产生的铁屑直接落到床身上,内部斜面结构使得铁屑很顺利的滑落到排屑槽里,然后通过排屑器将铁屑输送到接屑小车里,简单实用而且经济性好。

系统操作箱与电气柜

系统操作箱采用德国品牌的铝合金整体密封操作箱,美观大方,防尘防水,防护等级IP54,电气柜采用IP54等级防护,带工业用电柜空调。适应生产车间的恶劣环境,减少电气故障率。

技术参数

| 项目 | 单位 | VTA450 | VTA650 | VTT350 | VTT500 | VTT600P | VTS700P | |

| 经典应用加工零件 | 刹车盘 | 轮毂 | 刹车盘 | 刹车盘/铝轮圈 | 曳引轮 | 齿轮/齿盘 | ||

| 机械能力 | 三爪液压卡盘 | 寸/mm | 12(381) | 18(450) | 12(304) | 18(450) | 21(530) | 21(530) |

| 最大旋径 | mm | Φ700 | Φ700 | Φ600 | Φ600 | Φ650 | Φ740 | |

| 推荐削切直径 | mm | Φ450 | Φ650 | Φ380 | Φ540 | Φ600 | Φ700 | |

| 最大削切高度 | mm | 500 | 550 | 350 | 350 | 360 | 580 | |

| 最大加工重量 | kg | 400 | 500 | 300 | 600 | 800 | 800 | |

| 行程 | 左右(X轴)行程 | mm | 400 | 400 | 400/300 | 400/300 | 320/320 | 700/700 |

| 上下(Z轴)行程 | mm | 500 | 600 | 350/350 | 350/350 | 360/360 | 600/600 | |

| 主轴 | 主轴轴承直径 | mm | Φ130 | Φ160 | Φ130 | Φ160 | Φ180 | Φ160 |

| 主轴鼻端 | A2-8 | A2-11 | A2-8 | A2-11 | A2-11 | A2-11 | ||

| 主轴转速 | rpm | 2000 | 1200 | 2000 | 1200 | 300 | 1200 | |

| 主轴最大扭力 | Nm | 446 | 882 | 446 | 882 | 2100 | 882 | |

| 刀塔 | 刀塔形式 | 卧式-水平 | 卧式-水平 | 卧式-水平 | 卧式-水平 | 排刀板 | 排刀板 | |

| 刀具数量 | 8 | 8 | 8 | 8 | 480×230 | 500×300 | ||

| 刀具尺寸 | mm | □25, Φ40 | □32, Φ50 | □25, Φ40 | □25, Φ50 | □32, Φ50 | □32, Φ50 | |

| 控制系统及电机 | 数控系统 | FANUC Oi TF(5) | FANUC Oi TF(5) | FANUC Oi TF(1) | FANUC Oi TF(1) | FANUC Oi TF(1) | FANUC Oi TF(5) | |

| 主轴电机 | Kw | 15-18.5 | 18.5-22 | 15-18.5 | 18.5-22 | 18.5-22 | 18.5-22 | |

| X轴电机 | Kw | 2.5 | 2.5 | 2.5 | 2.5 | 3 | 2.5 | |

| Z轴电机 | Kw | 2.5 | 2.5 | 2.5 | 2.5 | 3 | 2.5 | |

| 机床重量 | 床身重量 | kg | 9500 | 10000 | 10800 | 11000 | 12000 | 20000 |

样品展示